Havacılığın geleceği termoplastik malzemede

Geleceğin çok hafif gövdeye sahip yolcu uçakları için Alman Havacılık ve Uzay Araştırma Merkezi DLR çalışmalara başladı. Termoplastik olarak adlandırılan bu malzeme, perçin kullanımını ortadan kaldıracak. Proje Airbus tarafından da destekleniyor.

Termoplastik dendiğinde ülkemizde hemen akla Türk Havacılık ve Uzay Sanayii (TUSAŞ) Genel Müdürü Prof. Dr. Temel Kotil’in en büyük hayallerinden biri de tamamen termoplastik gövdeye sahip yolcu uçağı projesi geliyor.

Yeni nesil malzeme, hafifleme ile uçakların yakıt tüketimlerinde ciddi düşüşün sağlanmasını hedefliyor.

DLR, Almanya’da Augsburg’taki tesislerinde, 8 metre uzunluğundaki üst gövde parça imalatını tamamladı. Bu çalışmalara Airbus’ın parça imal eden yan şirketi Premium Aerotec ve İspanyol parça üretim şirketi Aernnova da destek verdi.

1 ton hafif

DLR, parçanın karbonfiber veya alüminyum yapıya göre yaklaşık 1 ton daha hafif olduğunu, hasara karşı yüksek dayanıklılık gösterdiğini açıkladı. Parçanın üretiminde ise benzer havacılık malzemelerine göre daha az enerji harcanarak kaynak tasarrufu sağlandı.

Clean Sky 2 Programında kullanılacak

Parça, kompozit teknolojinin gelecekteki tek koridorlu uçaklarda potansiyel kullanımını keşfetmeyi amaçlayan Avrupa Birliği’nin destekleri Clean Sky 2 Programı’nda kullanılacak. GKN Aerospace tarafından bu yılın başlarında ayrı olarak tamamlanan termoplastik alt yarı gövde ile birleştirilecek.

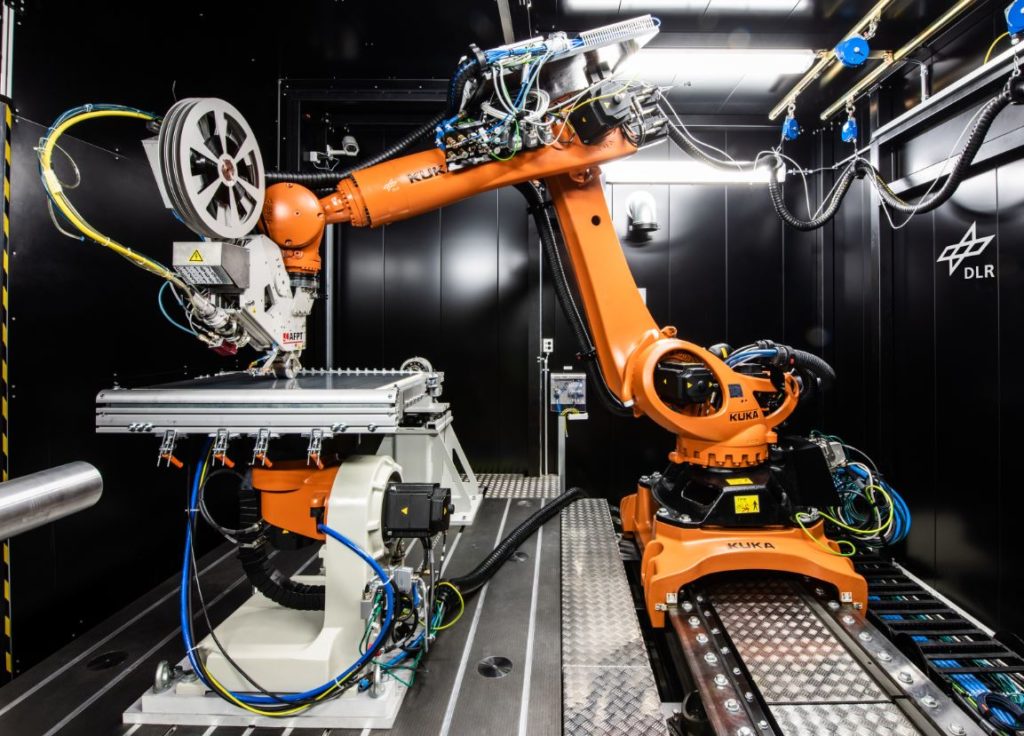

Robotlarla üretim

DLR, imalat sürecinde robotun hassas malzeme uygulama alanını bir lazerle ısıttığını ve “minimum malzeme atığı” ile karbon fiber şerit katmanları ürettiğini vurguluyor. Bu yaklaşım maliyetler açısından da önem taşıyor. Çünkü karbon fiber, alüminyuma göre çok daha pahalı bir malzeme.

DLR, işlemin otoklav kürleme gerektirmediğini ve bu nedenle üretim süresini geleneksel termoset karbon fiberden yapılan bileşenlere kıyasla yüzde 40’a kadar azalttığına dikkat çekiyor.

Bir sonraki adım olarak, uzunlamasına takviye sağlamak için 44 kiriş, ultrasonik kaynak yoluyla gövde kaplamasına bağlandı. DLR, bu işlem için geliştirilen bir robotun kirişler boyunca “yüksek hassasiyetli otomatik yol düzeltme” ile hareket ettiğini söylüyor. Yöntemin geleneksel mekanik işlemlerden “önemli ölçüde daha hızlı” olduğunu ve toz veya malzeme talaşı üretmediğini de ekliyor.